Добро пожаловать в Хунцзя

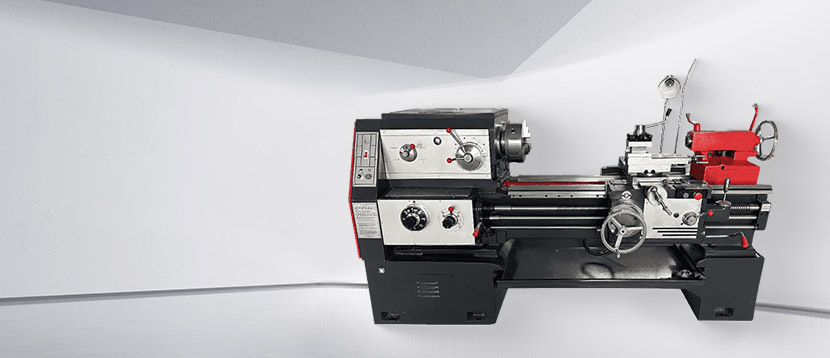

Компания Ningbo Hongjia CNC Technology Co., Ltd. начала свою деятельность в 2006 году и была основана в 2018 году. Она расположена в новом районе Цяньвань города Нинбо провинции Чжэцзян, южном крыле экономической зоны дельты реки Янцзы в Китае. Это предприятие, специализирующееся на исследованиях, разработке, производстве и продаже металлорежущего оборудования с ЧПУ. Обладая сильным техническим потенциалом и богатым отраслевым опытом, компания Hongjia CNC стремится предоставлять клиентам передовые решения с ЧПУ для удовлетворения потребностей клиентов в различных отраслях.

-

0+ годы

Опыт отрасли

-

0

Годовой объем производства

-

0+

Клиенты

-

Кастомизация

Настройте конфигурацию в соответствии с требованиями клиента.

-

Требование клиента

Возьмите требования клиента к продукции в качестве критерия приемки, чтобы клиенты не беспокоились о покупке машин.

-

Высокая эффективность затрат

Высокая эффективность затрат, экономия затрат для клиентов.

-

Профессиональные технологии

Профессиональные технологии могут решить проблему болевых точек клиентов, чтобы клиенты могли беспокоиться и быть спокойными.

-

Кастомизация

Кастомизация -

Требование клиента

Требование клиента -

Высокая эффективность затрат

Высокая эффективность затрат -

Профессиональные технологии

Профессиональные технологии

-

2026-01-15+ Просмотреть еще

Если вы работаете в обрабатывающей промышленности, особенно в области прецизионной обработки деталей, вы наверняка сталкивались или, по крайней мере, слышали о токарных станках с ЧПУ с наклонной станиной. Данное оборудование пользуется большой популярностью на современном рынке токарных станков, особенно когда предъявляются высокие требования к эффективности и точности производства. Итак, что же такое токарно-револьверный станок с ЧПУ? Почему это так важно? Как нам следует его использовать и какие меры предосторожности следует принять? 1. Что такое токарный станок с ЧПУ с наклонной станиной ? Проще говоря, токарный станок с ЧПУ с наклонной станиной — это токарный станок, сочетающий в себе технологию ЧПУ и устройство смены инструмента с револьверной головкой. Самым большим отличием от традиционных токарных станков является то, что станина у него не горизонтальная, а наклонная (обычно под углом около 30 градусов), отсюда и название «наклонная станина». Кроме того, он оснащен револьверным устройством смены инструментов, в котором можно хранить несколько различных инструментов и автоматически переключаться между ними в соответствии с потребностями обработки. Это делает оборудование более эффективным и точным при обработке сложных деталей. Основные функции: Конструкция с наклонной станиной: конструкция с наклонной станиной обеспечивает лучшие возможности удаления стружки, предотвращая влияние накопления стружки на процесс обработки. Револьверный сменщик инструментов: можно загрузить несколько инструментов одновременно и автоматически переключать их через систему ЧПУ, что сокращает ручное вмешательство и повышает эффективность обработки. 2. Почему токарный станок с ЧПУ с наклонной станиной так важно? Для многих современных обрабатывающих отраслей точность обработки и эффективность производства являются ключом к конкурентоспособности. Традиционные токарные станки часто требуют частой ручной смены инструмента, что является обременительным и трудоемким процессом. Токарный станок с ЧПУ с наклонной станиной и револьверной станиной благодаря своей автоматизированной системе смены инструмента не только уменьшает количество ошибок, вызванных ручным управлением, но и экономит много производственного времени. Что еще более важно, конструкция наклонной станины помогает лучше удалять стружку, гарантируя, что скопление стружки не повлияет на точность обработки. Это особенно важно для компаний, которым необходимо обрабатывать высокоточные сложные детали. Например, в производстве автомобильных деталей или аэрокосмической промышленности требования к точности деталей очень высоки, и эффективный токарный станок с ЧПУ с наклонной станиной с револьверной головкой может помочь компаниям повысить эффективность производства и качество продукции. 3. Когда использовать токарный станок с ЧПУ с наклонной станиной? Этот токарный станок подходит для высокоточной и высокоэффективной обработки и работает исключительно хорошо, особенно при обработке сложных деталей мелкого размера. Общие приложения включают в себя: Автомобильная промышленность: Производство деталей двигателей, кузовных деталей и т. д. Аэрокосмическая отрасль: используется при производстве критически важных компонентов космических кораблей и самолетов. Медицинские приборы: Производство прецизионных компонентов для медицинского оборудования. Производство инструментов: обработка сложных форм или приспособлений. Короче говоря, любая отрасль, требующая эффективной и точной обработки, особенно в сценариях массового производства, будет использовать токарные станки с ЧПУ с наклонной станиной. 4. На что следует обратить внимание во время использования? При использовании токарно-револьверного станка с ЧПУ особого внимания требуют несколько моментов: Регулярное техническое обслуживание и осмотр. Несмотря на то, что токарные станки с ЧПУ с наклонной револьверной станиной спроектированы очень прочными, регулярное техническое обслуживание и осмотр имеют решающее значение, особенно в отношении износа инструмента, системы смазки и точности системы ЧПУ. Регулярные проверки могут продлить срок службы оборудования и предотвратить внезапные сбои. Выбор и конфигурация инструмента. Хотя в револьверном магазине инструментов можно разместить несколько инструментов, выбор и конфигурация инструментов имеют решающее значение. Правильная конфигурация инструмента и параметры резания обеспечивают эффективность обработки и точность заготовки, снижая процент брака. Обучение операторов. Управление токарным станком с ЧПУ – это не просто нажатие кнопок; это, среди прочего, включает в себя программирование, управление инструментами и эксплуатацию оборудования. Обеспечение того, чтобы операторы прошли профессиональную подготовку и были знакомы с использованием машины, а также устранением распространенных проблем, может повысить эффективность производства и уменьшить количество ошибок. Экологический контроль: Рабочая среда токарного станка с ЧПУ также влияет на его точность и стабильность. Поддержание чистоты в цехе с подходящим уровнем температуры и влажности способствует длительной стабильной работе оборудования.

-

2026-01-08+ Просмотреть еще

В обрабатывающей промышленности, токарный станок с ЧПУ с наклонной станиной , как высокоточное и высокоэффективное технологическое оборудование, стало важным инструментом на производственных линиях многих предприятий. Благодаря автоматизированному управлению достигается высокоточная обработка сложных деталей, особенно при массовом производстве, что эффективно повышает эффективность производства и снижает затраты на рабочую силу. При выборе подходящего токарного станка с ЧПУ с наклонной станиной необходимо учитывать несколько ключевых факторов. 1. Требования к обработке и тип производства При выборе токарный станок с ЧПУ с наклонной станиной , важно сначала уточнить требования к обработке. Различные типы токарных станков подходят для разных задач обработки. Например, если требуется высокоточная обработка валов или деталей сложной формы, особенно важен выбор станка, поддерживающего высокоточную обработку. Для массового производства решающее значение имеет обеспечение уровня автоматизации и скорости производства токарного станка. Благодаря своей универсальности токарно-револьверный станок с ЧПУ с наклонной станиной часто используется в массовом производстве и сложной обработке деталей. 2. Инструментальная система Инструментальная система токарного станка с ЧПУ с наклонной станиной имеет решающее значение для повышения эффективности и точности обработки. В инструментальном магазине револьверного типа можно разместить несколько инструментов, что обеспечивает автоматическую смену инструментов. Такая конструкция не только повышает эффективность производства, но и снижает необходимость вмешательства человека. При выборе токарного станка следует учитывать скорость смены инструмента, количество инструментов и совместимость типов инструментов. Станки с системами быстрой смены инструмента и несколькими позициями инструмента могут значительно повысить эффективность обработки и сократить производственные циклы. 3. Точность и стабильность Точность обработки является ключевым фактором при выборе токарного станка с ЧПУ с наклонной станиной. Точность станка напрямую определяет качество и соответствие обрабатываемых деталей. Конструкция наклонной станины помогает повысить стабильность обработки, уменьшить столкновения между инструментом и заготовкой и, таким образом, обеспечить стабильность точности. Кроме того, ключевыми факторами, влияющими на точность, являются структурная жесткость и система гашения вибрации токарного станка. При выборе токарного станка необходимо убедиться, что он обладает высокой жесткостью, отличной стабильностью и точной системой ЧПУ. 4. Система автоматизации и управления. Уровень автоматизации токарного станка с ЧПУ с наклонной станиной становится все более важным в современном производстве. Автоматизация не только снижает трудоемкость, но и значительно повышает эффективность производства и снижает количество человеческих ошибок. При выборе токарного станка особое внимание следует уделить системе ЧПУ, включая ее эффективность в функциях программирования и управления, а также поддержку различных режимов обработки. Высокопроизводительные токарные станки часто оснащены системами управления с сенсорным экраном, интуитивно понятными и простыми в использовании пользовательскими интерфейсами и поддержкой сложных программ ЧПУ для автоматического выполнения различных задач обработки. Кроме того, то, поддерживает ли система автоматизации токарного станка онлайн-мониторинг и диагностику в реальном времени, напрямую влияет на стабильность производства и эффективность технического обслуживания. 5. Себестоимость производства и инвестиционный бюджет. При выборе suitable turret slant-bed CNC lathe, production costs and investment budget are crucial factors. High-precision, highly automated equipment is usually more expensive, so it's necessary to choose wisely based on production needs. With a limited budget, you can choose a smaller lathe suitable for your production scale, rather than opting for overly high-end equipment. Consideration should also be given to maintenance costs, consumable costs, and operator training costs. Long-term stability and ease of maintenance are important factors affecting subsequent costs. 6. Послепродажное обслуживание и техническая поддержка. Качественное послепродажное обслуживание имеет важное значение для обеспечения долгосрочной стабильной работы токарного станка с ЧПУ с наклонной станиной. При выборе следует учитывать не только производительность самого оборудования, но и разбираться в сервисном обслуживании, предоставляемом производителем. Своевременная техническая поддержка, услуги по ремонту, обучение операторов и поставка запасных частей имеют решающее значение для долгосрочной эксплуатации и обслуживания оборудования. Своевременное реагирование и решения, особенно в случае возникновения сбоев в оборудовании, напрямую влияют на эффективность производства. 7. Требования к пространству и окружающей среде Токарные станки с ЧПУ с наклонной станиной револьверной головки обычно требуют достаточного пространства и стабильной рабочей среды. Поэтому размер, занимаемая площадь и пригодность рабочего пространства являются важными факторами, которые следует учитывать. Рабочая среда должна иметь хорошую вентиляцию и охлаждение, чтобы высокие температуры или влажность не влияли на точность и срок службы оборудования. Контроль вибрации и уровень шума токарного станка также должны соответствовать промышленным стандартам, чтобы обеспечить комфортную и безопасную среду в мастерской. Таблица: Ключевые факторы при выборе токарного станка с наклонной станиной с револьверной головкой и ЧПУ Рассмотрение Описание воздействия Требования к обработке и тип производства Определите необходимую точность обработки и эффективность производства, а также выберите подходящую модель станка. Система инструментов Поддерживает расположение нескольких инструментов и быструю смену инструментов, помогая повысить эффективность производства. Точность и стабильность Высокоточная конструкция, жесткость конструкции и системы гашения вибраций обеспечивают качество и точность обработки. Система автоматизации и управления Эффективная система ЧПУ, поддерживает несколько режимов обработки, снижает вмешательство человека. Себестоимость производства и инвестиционный бюджет Выберите подходящую машину в зависимости от масштаба производства и учтите долгосрочные эксплуатационные расходы. Послепродажное обслуживание и техническая поддержка Обеспечиваем техническую поддержку, сервисное обслуживание и поставку запасных частей, обеспечивая длительную стабильную работу оборудования. Требования к пространству и окружающей среде Убедитесь, что машина соответствует рабочему пространству и имеет соответствующие условия окружающей среды, чтобы снизить риск неисправностей. Выбор подходящего токарного станка с ЧПУ с наклонной револьверной станиной имеет решающее значение для повышения эффективности производства на предприятии и обеспечения точности обрабатываемых деталей. Рационально анализируя потребности обработки, производительность станка, уровень автоматизации и производственные затраты, вы можете выбрать оборудование, которое наилучшим образом соответствует вашим потребностям. Подходящий токарный станок может не только повысить эффективность производства, но также сэкономить затраты и повысить конкурентоспособность на рынке.

-

2026-01-01+ Просмотреть еще

Благодаря постоянному развитию обрабатывающей промышленности токарные станки с ЧПУ с наклонной станиной с револьверной станиной, обладающие хорошей жесткостью, плавным удалением стружки и высокой степенью автоматизации, широко используются в автомобильных деталях, метизах, медицинском оборудовании и других областях. Однако при длительной эксплуатации неправильное обслуживание и использование могут легко привести к различным сбоям, влияющим на точность обработки и эффективность производства. Эта статья поможет вам понять распространенные неисправности токарных станков с ЧПУ с наклонной станиной и предложить эффективные профилактические меры. 1. Распространенные неисправности револьверной системы Башня является одним из основных компонентов токарный станок с ЧПУ с наклонной станиной . Общие проблемы включают неточную индексацию, заедание индексации или снижение повторяемости. Основные причины: Нестабильное давление в гидравлической или сервосистеме. Износ внутреннего зубчатого диска и позиционирующего штифта револьверной головки. Неправильная установка инструмента, перегрузка или вмешательство Профилактические меры: Регулярно проверяйте чистоту и параметры давления гидравлического масла. Устанавливайте инструменты в соответствии со стандартами производителя, чтобы избежать перегрузки. Регулярно проверяйте повторяемость индексации револьверной головки и своевременно корректируйте ее при обнаружении отклонений. 2. Неисправности системы шпинделя. Неисправности шпинделя являются относительно серьезной проблемой на токарных станках с ЧПУ с наклонной станиной, проявляющейся в перегреве шпинделя, ненормальном шуме или нестабильной скорости. Основные причины: Недостаточная или устаревшая смазка подшипников шпинделя. Отсутствие технического обслуживания при длительной работе на высоких скоростях. Необоснованные настройки параметров обработки, чрезмерная нагрузка Профилактические меры: Строго заменяйте смазочное масло или смазку в соответствии с циклом технического обслуживания. Разумно планируйте процесс обработки, чтобы избежать длительной работы с полной нагрузкой. Контролируйте повышение температуры шпинделя и при обнаружении отклонений останавливайте станок для проверки. 3. Износ направляющей и шарико-винтовой передачи. Направляющие и шариковые винты напрямую влияют на точность позиционирования и стабильность токарного станка с ЧПУ с наклонной станиной. При сильном износе это приведет к смещению размера обработки. Основные причины: Попадание стружки и СОЖ в защитную конструкцию Блокировка или неисправность автоматической системы смазки Длительная высокая нагрузка без компенсации точности Профилактические меры: Сохраняйте защитную крышку в целости и регулярно очищайте стружку. Регулярно проверяйте, нормально ли подает масло автоматическая система смазки. Используйте систему ЧПУ для компенсации люфта шарикового винта. 4. Система ЧПУ и электрические неисправности. Аварийные сигналы, сбои или неисправности системы ЧПУ являются важными факторами, влияющими на стабильную работу токарного станка с ЧПУ с наклонной станиной. Основные причины: Нестабильное напряжение или плохое заземление Скопление пыли или чрезмерная температура внутри шкафа управления. Неправильно изменены параметры или ошибки программы Профилактические меры: Настройте стабилизатор напряжения и обеспечьте правильное заземление. Регулярно очищайте электрический шкаф и следите за надлежащим отводом тепла. Создайте резервную копию критически важных параметров и выполните тщательное моделирование перед запуском программы в Интернет. 5. Проблемы с гидравликой и системой охлаждения. Утечки в гидравлической системе и плохое охлаждение напрямую влияют на безопасность и качество обработки токарного станка с ЧПУ с наклонной станиной. Основные причины: Старение тюленей Гидравлическая жидкость или охлаждающая жидкость не заменяются в течение длительного времени Заблокированные трубопроводы Профилактические меры: Регулярно проверяйте масляные трубки и уплотнения. Заменяйте гидравлическую жидкость и охлаждающую жидкость согласно графику. Содержите систему фильтрации в чистоте Большинство поломок токарных станков с ЧПУ с наклонной станиной револьверной головки не являются внезапными, а являются результатом длительного пренебрежения техническим обслуживанием и правильной эксплуатацией. Создав комплексную систему технического обслуживания, разумно используя оборудование и усилив обучение операторов, можно не только эффективно снизить частоту отказов, но и значительно продлить срок службы оборудования, повышая общую эффективность производства.

-

2025-12-23+ Просмотреть еще

Вертикальные токарные станки , как важное технологическое оборудование в современном производстве, широко используются в аэрокосмической, автомобильной, энергетической и тяжелой машиностроительной промышленности. Их уникальная структура делает их пригодными для обработки больших и тяжелых заготовок, а также обеспечивает высокую эффективность и точность. Чтобы максимизировать эффективность обработки на вертикальном токарном станке, операторы должны освоить некоторые основные методы работы, чтобы обеспечить высокую точность и эффективность в процессе обработки. В этой статье будут представлены пять методов работы на вертикальных токарных станках, которые помогут вам повысить точность и эффективность обработки, каждый раз обеспечивая оптимальные результаты. 1. Выбор правильных инструментов и параметров резки. Точность обработки и эффективность токарно-карусельного станка во многом зависят от выбора инструмента и настройки параметров резания. Различные материалы и формы заготовок требуют разных инструментов и условий резания. Неправильный выбор инструмента или необоснованная настройка параметров резания могут привести к некачественному качеству обработки или даже поломке оборудования. Операционные методы: Выберите подходящие инструментальные материалы: выберите правильный инструмент в зависимости от материала заготовки, например чугуна, стали или сплавов. Инструменты из твердого сплава подходят для обработки твердых материалов, а инструменты из быстрорежущей стали — для материалов средней твердости. Отрегулируйте параметры резания: отрегулируйте скорость резания, скорость подачи и глубину резания в соответствии с требованиями обработки. Соответствующие параметры резания могут снизить тепловыделение, уменьшить износ инструмента и повысить эффективность обработки. Благодаря разумному выбору инструмента и настройке параметров резания вы можете эффективно повысить точность обработки и эффективность производства вашего вертикального токарного станка. 2. Обеспечение правильного зажима и позиционирования заготовки. При использовании вертикального токарного станка фиксация и позиционирование заготовки являются решающими факторами для обеспечения точности обработки. Если заготовка ослабнет или сместится во время обработки, это повлияет на точность обработки и даже может вызвать серьезные ошибки. Операционные методы: Используйте подходящие приспособления: выбирайте подходящие приспособления в зависимости от размера и веса заготовки, например гидравлические зажимы, трехкулачковые или четырехкулачковые патроны, чтобы обеспечить устойчивость и безопасность заготовки во время обработки. Центрируйте заготовку: используйте точные инструменты, чтобы обеспечить центрирование заготовки на токарном станке, избегая ошибок обработки, вызванных неточным центрированием. Центрирование заготовки особенно важно при высокоточной обработке. Использование вспомогательных инструментов. Для длинных валов или больших заготовок используйте заднюю бабку или опорную стойку, чтобы уменьшить изгиб и вибрацию заготовки и обеспечить устойчивость. Обеспечение устойчивости и точного центрирования заготовки может эффективно повысить точность и качество обработки на вертикальном токарном станке. 3. Контроль вибрации и термической деформации. Вибрация и тепло, возникающие во время обработки, являются двумя распространенными проблемами, влияющими на точность обработки на вертикальном токарном станке. Вибрация не только влияет на качество поверхности, но также приводит к износу инструмента и заготовки. Термическая деформация может вызвать изменение размеров и формы заготовки. Операционные методы: Снижение вибрации: используйте жесткие инструменты и держатели инструментов, чтобы предотвратить отскок или вибрацию инструмента во время резки. Укрепите инфраструктуру станка, чтобы обеспечить стабильность рабочей среды. Оптимизация условий резания. Устанавливая разумную скорость резания, скорость подачи и глубину резания, можно уменьшить вибрацию и накопление тепла, возникающие во время обработки, а также избежать влияния теплового расширения на точность заготовки. Использование СОЖ. Использование СОЖ с соответствующим расходом и давлением не только помогает охладить, но также снижает трение, продлевает срок службы инструмента и сохраняет стабильность размеров заготовки. Эффективный контроль вибрации и термической деформации является важным шагом в обеспечении точности обработки на вертикальных токарных станках. 4. Регулярное обслуживание и калибровка оборудования. Техническое обслуживание и калибровка оборудования имеют решающее значение для долгосрочной эффективной работы вертикальных токарных станков. Если точность станка нестабильна или некоторые компоненты сильно изношены, это может привести к ошибкам обработки и повлиять на эффективность производства. Операционные методы: Регулярно проверяйте точность станка. Регулярно проверяйте точность шпинделя, направляющих и ходовых винтов вертикального токарного станка, чтобы убедиться, что все параметры станка находятся в стандартном диапазоне. При обнаружении отклонений калибровку следует провести незамедлительно. Очистка и смазка: Регулярно очищайте все компоненты вертикального токарного станка, особенно направляющие и шпиндель. Поддерживайте хорошую систему смазки, чтобы уменьшить трение и износ, а также продлить срок службы оборудования. Проверьте износ инструмента. Немедленно замените сильно изношенные инструменты, чтобы избежать снижения точности обработки из-за повреждения инструмента. Благодаря регулярному техническому обслуживанию и калибровке оборудования вертикальный токарный станок может поддерживать хорошее состояние обработки, уменьшать количество отказов оборудования и повышать эффективность производства. 5. Расширение применения технологий ЧПУ Современные вертикальные токарные станки обычно оснащены передовыми системами ЧПУ, обеспечивающими точную автоматизированную работу и эффективную обработку. Оптимизируя программы ЧПУ, вы можете значительно повысить точность обработки и эффективность производства. Операционные методы: Оптимизация программ ЧПУ: на основе характеристик заготовки и требований к обработке спроектируйте разумную траекторию обработки, чтобы сократить время простоя станка и ненужные перемещения. Обеспечьте бесперебойную работу программы ЧПУ, чтобы избежать заиканий или ошибок. Используйте функции автоматизации: если вертикальный токарный станок оснащен такими функциями, как автоматическая смена инструмента и автоматическая загрузка и выгрузка заготовок, рациональное использование этих автоматизированных инструментов может сократить количество ручных операций и повысить эффективность производства. Мониторинг и регулировка в режиме реального времени: используйте функцию мониторинга в реальном времени системы ЧПУ для обнаружения любых отклонений в процессе обработки и своевременной корректировки параметров для обеспечения стабильной точности обработки. Рационально применяя технологию ЧПУ, вы можете не только повысить эффективность обработки на вертикальном токарном станке, но и повысить общий уровень автоматизации производственной линии. Благодаря вышеуказанным пяти методам работы — выбору подходящих инструментов и параметров резания, обеспечению зажима и позиционирования заготовки, контролю вибрации и термической деформации, регулярному техническому обслуживанию и калибровке оборудования, а также расширению применения технологии ЧПУ — вы сможете значительно улучшить производительность обработки на вертикальном токарном станке, обеспечив высокую точность и высокую эффективность производства. Освоение этих методов не только повысит эффективность производства, но и снизит интенсивность отказов и обеспечит долгосрочную стабильную работу станка.

-

2025-12-16+ Просмотреть еще

В станкостроительной промышленности вертикальные и горизонтальные токарные станки являются двумя наиболее распространенными типами, и они имеют существенные различия в конструкции, применении и принципах работы. Для многих производителей выбор подходящего токарного станка для своих производственных нужд имеет решающее значение. Итак, что лучше для вас: вертикальный токарный станок или горизонтальный токарный станок? 1. Принципы работы вертикальных и горизонтальных токарных станков Для начала давайте рассмотрим принципы работы этих двух типов токарных станков. Как вертикальные, так и горизонтальные токарные станки относятся к категории токарных станков, но они различаются расположением рабочего стола и инструментов. Вертикальный токарный станок : В вертикальном токарном станке заготовка обычно устанавливается на вертикально ориентированном рабочем столе, а инструмент выполняет резку вдоль вертикальной оси. Такая конструкция позволяет монтировать тяжелые детали непосредственно на рабочий стол, что снижает сложность зажима и замены инструмента. Вертикальные токарные станки обычно подходят для обработки более крупных и тяжелых заготовок. Горизонтальный токарный станок. В горизонтальном токарном станке заготовка устанавливается на горизонтальный рабочий стол, а инструмент выполняет резку вдоль горизонтальной оси. Горизонтальные токарные станки подходят для заготовок меньшего или среднего размера, а их конструкция, как правило, больше подходит для точной обработки и массового производства. 2. Преимущества и недостатки вертикальных и горизонтальных токарных станков. Каждый тип конструкции токарного станка имеет свои уникальные преимущества и недостатки. Понимание этих плюсов и минусов поможет вам принять более обоснованное решение при выборе. Преимущества вертикальных токарных станков: Подходит для больших заготовок: благодаря конструктивным особенностям вертикальных токарных станков обработка больших и тяжелых заготовок более удобна. Они подходят для обработки деталей большого диаметра или сложных задач обработки и легко зажимаются. Высокая стабильность: благодаря своей конструкции вертикальные токарные станки обладают высокой стабильностью во время обработки, особенно при больших нагрузках. Высокая точность обработки: подходит для высокоточной обработки, например, точного внешнего и внутреннего диаметра, фрезерования и т. д. Удобство эксплуатации и обслуживания: поскольку рабочий стол расположен вертикально, операторы могут легко наблюдать за заготовкой и процессом обработки, что повышает эффективность и безопасность работы. Недостатки вертикальных токарных станков: Ограниченный диапазон обработки: по сравнению с горизонтальными токарных станками вертикальные токарные станки имеют меньший диапазон обработки, особенно для небольших и более деликатных заготовок, и могут быть не такими гибкими, как горизонтальные токарные станки. Требуемое больше места: из-за конструкции рабочего стола вертикальные токарные станки обычно занимают большую площадь. Преимущества горизонтальных токарных станков: Подходит для обработки заготовок малого и среднего размера: горизонтальные токарные станки подходят для обработки заготовок меньшего размера, особенно для массового производства. Это дает им высокую гибкость при точной обработке. Больше подходит для детальной обработки: горизонтальные токарные станки обычно имеют более высокую точность обработки, особенно при обработке сложных деталей, обеспечивая лучшее качество поверхности заготовки. Экономия места: рабочий стол горизонтального токарного станка ниже и занимает меньше места, чем вертикальный токарный станок, что делает его более подходящим для рабочих мест с ограниченным пространством. Недостатки горизонтальных токарных станков: Трудно обрабатывать большие заготовки: горизонтальные токарные станки не так удобны, как вертикальные, для обработки больших заготовок, особенно тех, которые требуют большей жесткости опоры. Более сложная эксплуатация и техническое обслуживание. Эксплуатация и техническое обслуживание могут быть немного сложнее, чем у вертикальных токарных станков, особенно при обработке больших заготовок. 3. Сравнение применения вертикальных и горизонтальных токарных станков Различные типы токарных станков подходят для разных задач обработки. Ниже приведены некоторые типичные применения в реальном производстве: Особенность Вертикальный токарный станок Горизонтальный токарный станок Размер заготовки Подходит для больших и тяжелых заготовок. Подходит для средних и мелких заготовок. Точность обработки Высокая точность, подходит для точной обработки. Высокая точность, особенно подходит для сложных деталей при прецизионной обработке. Космическая оккупация Занимает больше места, подходит для больших мастерских. Занимает меньше места, больше подходит для ограниченного пространства Эффективность производства Подходит для серийного производства, особенно эффективен для больших заготовок. Подходит для точной обработки и мелкосерийного производства. Простота эксплуатации Простое управление, относительно простой в обслуживании Более сложная операция, обслуживание может быть относительно затруднительным. 4. Какой станок вам подойдет? Выбор между вертикальным и горизонтальным токарным станком в конечном итоге зависит от ваших конкретных производственных потребностей. Если вы преимущественно обрабатываете большие или тяжелые заготовки, то вертикальный токарный станок может оказаться более подходящим. Он обеспечивает большую стабильность и лучшую поддержку, что делает его идеальным для обработки заготовок большого диаметра и сложных деталей. Если вам требуется более высокая точность, детальная механическая обработка и массовое производство, лучшим выбором может стать горизонтальный токарный станок. Он подходит для заготовок малого и среднего размера и особенно эффективен при точной обработке и крупносерийном производстве.

-

2025-12-09+ Просмотреть еще

В сегодняшней высококонкурентной производственной среде повышение эффективности обработки стало решающим фактором для получения конкурентного преимущества предприятиями. Чтобы сократить производственные циклы и улучшить качество обработки, все больше и больше компаний сосредотачивают свое внимание на токарных станках с ЧПУ с наклонной станиной. Итак, может ли это уникально сконструированное и мощное оборудование действительно повысить эффективность обработки? Ответ: да. Благодаря усовершенствованной конструкции револьверной головки, конструкции с наклонной станиной и корпусу станка повышенной жесткости, токарный станок с ЧПУ с наклонной станиной с револьверной головкой становится предпочтительным оборудованием для высокоэффективных токарных операций. 1. Быстрая смена инструмента повышает производительность обработки. Самая большая изюминка токарный станок с ЧПУ с наклонной станиной Это многопозиционная револьверная головка, в которой можно свободно разместить несколько инструментов с различными функциями, что обеспечивает высокоскоростную смену инструментов. Традиционные токарные станки требуют ручной регулировки или длительных пауз для смены инструмента, а конструкция револьверной головки позволяет производить почти мгновенную смену инструмента, что значительно сокращает время простоя. Что еще более важно, при пакетной обработке различные процессы могут выполняться непрерывно в одном и том же состоянии зажима, что устраняет необходимость в повторном зажиме заготовки, экономит время и позволяет избежать ошибок точности, вызванных несколькими операциями зажима, что существенно повышает эффективность и стабильность обработки. 2. Конструкция наклонной станины повышает эффективность удаления стружки. Токарный станок с ЧПУ с револьверной станиной с наклонной станиной имеет наклонную станину под углом 30–45° и разумную механическую компоновку, что позволяет стружке, образующейся во время резки, быстро соскальзывать вниз и предотвращает ее скопление возле инструментов или направляющих. Преимущества плавного удаления стружки включают в себя: Снижение риска засорения инструмента, что приводит к более стабильной резке. Предотвращение простоев из-за засорения стружки Увеличенный срок службы инструмента и уменьшенная частота замены. Эти факторы работают вместе, позволяя оборудованию поддерживать непрерывную и эффективную работу в течение более длительных периодов времени, что делает его особенно подходящим для долгосрочных сценариев серийного производства. 3. Высокая жесткость и стабильность. Эффективность обработки отражается не только на скорости, но и на выходе готовой продукции. Токарные станки с ЧПУ с наклонной станиной с револьверной головкой обычно имеют конструкцию станины высокой жесткости с низким центром тяжести и высокой стабильностью, поддерживая низкий уровень вибрации даже во время высокоскоростной обработки или тяжелой резки. Это означает: Более стабильная точность обработки Более высокое качество поверхности Улучшенная консистенция заготовки Значительно снижен процент брака Для предприятий снижение процента брака означает повышение эффективности и является важнейшим аспектом оптимизации затрат. 4. Улучшение непрерывности процесса В механической обработке «обработка за один установ» является важным способом повышения эффективности и точности. Токарные станки с ЧПУ с наклонной станиной и револьверной головкой могут выполнять несколько процессов, таких как токарная обработка, снятие фасок, сверление и обработка канавок за один установ, что значительно сокращает время обработки, зажима и измерения. Возможность интеграции процессов напрямую влияет на производственный ритм предприятия, особенно при мелко- и среднесерийной обработке деталей с разными спецификациями, что делает токарные станки с наклонной станиной с револьверной головкой ключевым элементом оборудования в условиях высокоэффективной обработки. 5. Токарный станок с ЧПУ с наклонной станиной FAQ (часто задаваемые вопросы) Q1: Что такое токарный станок с ЧПУ с наклонной станиной? A1: Токарный станок с ЧПУ с наклонной станиной — это токарный станок с ЧПУ, в котором используется конструкция с наклонной станиной и многопозиционная револьверная головка. Он может выполнять несколько процессов обработки, таких как токарная обработка, обработка канавок, сверление и снятие фасок, за одну операцию зажима. Его стабильная структура и плавное удаление стружки делают его особенно подходящим для высокоэффективной обработки больших партий деталей. Q2: Почему токарный станок с ЧПУ с наклонной станиной более эффективен, чем токарный станок с прямой станиной? A2: Основная причина заключается в том, что конструкция наклонной станины эффективно повышает эффективность удаления стружки, в то время как револьверная головка позволяет быстро менять инструмент и обладает мощными возможностями интеграции процесса, что значительно сокращает время смены инструмента и время простоя, что приводит к повышению общей эффективности обработки. В3: Каковы преимущества револьверной головки? A3: Револьверная головка имеет многопозиционную конструкцию и может быть оснащена различными инструментами для быстрого переключения. Он компактен по конструкции, позволяет быстро менять инструмент и обеспечивает точное позиционирование, что значительно улучшает возможности непрерывной обработки и снижает вероятность человеческих ошибок. В4: Каковы характеристики конструкции наклонного слоя? A4: Наклонная станина наклонена под углом 30–45°, что позволяет струге соскальзывать естественным образом и предотвращает ее накопление. Это также снижает центр тяжести станка и повышает жесткость, делая его более устойчивым во время высокоскоростной обработки и уменьшая вибрацию и ошибки. Q5: Какие типы деталей подходят для обработки на токарном станке с ЧПУ с наклонной станиной? A5: Он подходит для прецизионных заготовок малого и среднего размера, таких как детали аэрокосмической промышленности, автомобильные детали, гидравлические компоненты, детали валов, медицинские аксессуары и детали оборудования, особенно продукты, требующие нескольких непрерывных процессов обработки. В6: Высокая ли точность обработки? A6: точность обработки очень высокая. Благодаря устойчивой конструкции наклонной станины, точному позиционированию револьверной головки инструмента и отличному расположению направляющих обеспечивается лучшая повторяемость и стабильность размеров. Благодаря конструкции револьверной головки с быстрой сменой инструмента, превосходным возможностям удаления стружки, корпусу станка высокой жесткости и мощным возможностям интеграции нескольких процессов, токарный станок с ЧПУ с наклонной станиной револьверной головки может повысить эффективность обработки и является незаменимым оборудованием в современном производстве. Для предприятий, стремящихся к стабильной, эффективной и точной обработке, выбор токарного станка с наклонной станиной с револьверной головкой с ЧПУ, несомненно, является решающим шагом в повышении производительности.

-

2025-12-03+ Просмотреть еще

токарные станки с ЧПУ , как незаменимое технологическое оборудование в современном производстве, широко используются в различных отраслях промышленности благодаря своей высокой эффективности и высокой точности. Регулярное техническое обслуживание и уход имеют решающее значение для обеспечения оптимальной производительности и продления срока службы токарных станков с ЧПУ во время производства. Правильное ежедневное техническое обслуживание может не только снизить частоту отказов оборудования, но также повысить эффективность производства и точность обработки. 1. Ежедневный осмотр токарных станков с ЧПУ. (1) Проверка уровня масла и системы смазки. Система смазки токарного станка с ЧПУ является ключом к поддержанию бесперебойной работы всех движущихся частей. Операторы должны регулярно проверять уровень смазочного масла, чтобы убедиться в правильной работе системы смазки. Проверьте, чистое ли смазочное масло; если он загрязнится или загустеет, его следует немедленно заменить. Кроме того, проверьте наличие утечек или закупорок в смазочных линиях, чтобы гарантировать, что смазочное масло адекватно достигает всех движущихся частей. (2) Проверка охлаждающей жидкости и системы удаления стружки. Тепло, выделяющееся во время длительной работы токарного станка с ЧПУ, может повлиять на точность обработки и производительность оборудования. Операторы должны проверить уровень и качество охлаждающей жидкости, чтобы убедиться, что система охлаждения работает нормально. Если охлаждающая жидкость портится или становится недостаточной, ее необходимо незамедлительно заменить или пополнить. В то же время система удаления стружки также нуждается в регулярном осмотре, чтобы убедиться в отсутствии препятствий, что влияет на эффективность удаления стружки и, следовательно, на эффективность обработки. (3) Проверка электрической системы Электрическая система токарного станка с ЧПУ имеет основополагающее значение для его нормальной работы. При проверке электрической системы операторы должны убедиться, что все кабели и разъемы надежно закреплены, чтобы предотвратить электрические неисправности или короткие замыкания. Регулярно проверяйте электрические компоненты в электрическом шкафу, такие как контакторы, реле и силовые платы, чтобы убедиться в отсутствии незакрепленных частей, повреждений или перегрева. Кроме того, проверьте правильность работы экрана, кнопок и рабочего интерфейса системы ЧПУ, чтобы не повлиять на работу. 2. Техническое обслуживание механических компонентов токарных станков с ЧПУ. Очистка поверхностей станков и направляющих При длительной эксплуатации на направляющих и полозьях токарного станка с ЧПУ легко скапливается масло, металлическая стружка и пыль, что влияет на точность и плавность работы станка. После каждого рабочего дня операторы должны использовать специальные чистящие средства для очистки поверхности станка, направляющих и рабочего стола, чтобы предотвратить попадание грязи в прецизионные компоненты. Одновременно проверьте направляющие на предмет повреждений и износа; если обнаружены какие-либо неисправности, немедленно устраните их. Проверьте шпиндель и двигатель Шпиндель и двигатель являются основными компонентами токарного станка с ЧПУ, и их рабочее состояние напрямую влияет на качество и эффективность обработки. Операторы должны регулярно проверять, плавно ли работает шпиндель и нет ли постороннего шума или вибрации. Подшипники шпинделя и систему охлаждения двигателя также необходимо регулярно проверять, чтобы избежать перегрева или плохой смазки. Убедитесь, что смазочного масла шпинделя достаточно и оно не загрязнено, при необходимости замените сальник шпинделя. Проверьте инструменты и магазин инструментов. Инструменты токарного станка с ЧПУ являются ключевыми компонентами, которые напрямую влияют на качество обработки. Регулярно проверяйте остроту и износ инструментов, а также своевременно заменяйте сильно изношенные инструменты. Кроме того, проверьте рабочее состояние магазина инструментов, чтобы убедиться, что зажимное устройство магазина инструментов не ослаблено и система смены инструмента работает правильно. Операторам также следует очистить магазин инструментов от загрязнений, чтобы обеспечить быструю и точную замену инструментов. 3. Эксплуатация и обслуживание токарных станков с ЧПУ. (1) Убедитесь, что программа ЧПУ правильна. Нормальная работа токарного станка с ЧПУ зависит от точной программы обработки. Перед обработкой операторы должны тщательно проверить программу ЧПУ, чтобы убедиться в правильности инструкций в программе. Если в программе обнаружена ошибка, ее следует немедленно исправить. (1) Регулярно создавайте резервные копии программы системы ЧПУ, чтобы избежать потери данных или повреждения программы, влияющего на производство. (2) Регулярно проверяйте точность Чтобы токарный станок с ЧПУ мог непрерывно выполнять высокоточную обработку, необходимо регулярно проверять точность станка. Это можно сделать путем измерения размеров обрабатываемых деталей и проверки точности траекторий инструмента. При обнаружении отклонений в точности станка их можно исправить путем настройки системы координат станка или перекалибровки станка. (3) Проверьте и очистите устройство удаления стружки. Токарные станки с ЧПУ во время обработки образуют большое количество металлической стружки. Если вовремя не очистить эти стружки, они легко могут повлиять на нормальную работу оборудования. Регулярно проверяйте и очищайте систему удаления стружки, чтобы обеспечить плавное удаление стружки. Кроме того, убедитесь, что устройство удаления стружки не изношено и не повреждено, чтобы металлическая стружка не накапливалась внутри станка и не влияла на его нормальную работу. Ежедневное техническое обслуживание и ремонт токарных станков с ЧПУ являются основой стабильной и эффективной работы оборудования. Благодаря регулярным проверкам и своевременному техническому обслуживанию можно эффективно снизить частоту отказов оборудования, продлить срок его службы и обеспечить бесперебойное производство. Операторы должны выработать хорошие привычки по техническому обслуживанию в своей повседневной работе, всегда обращать внимание на рабочее состояние оборудования и проводить регулярные проверки и техническое обслуживание в соответствии с требованиями руководства по оборудованию.

-

2025-11-25+ Просмотреть еще

Вертикальные токарные станки с ЧПУ , как одно из важных технологических оборудований в современном производстве, широко используются в аэрокосмической, автомобильной промышленности, прецизионных приборах и других областях. Благодаря своей высокой точности и высокой эффективности вертикальные токарные станки с ЧПУ выполняют тяжелые задачи в производственном процессе. Поэтому ежедневное техническое обслуживание и ремонт имеют решающее значение для продления срока службы оборудования, улучшения качества обработки и снижения частоты отказов. В этой статье вы найдете руководство по техническому обслуживанию и эксплуатации вертикальные токарные станки с ЧПУ чтобы помочь вам лучше управлять этим оборудованием и обслуживать его. 1. Ежедневное обслуживание (1) Очистка Уборка – это самый основной аспект ежедневного ухода. Рабочая среда токарного станка обычно содержит много масла, железных опилок и пыли. Эти примеси могут повлиять на нормальную работу и точность станка. После каждого использования оператор должен быстро очистить рабочий стол станка, магазин инструментов, направляющие, шпиндель и т. д., особенно направляющие и детали трансмиссии. Для очистки этих деталей следует использовать специальные чистящие средства и чистую ткань, чтобы предотвратить накопление железных опилок и примесей на ключевых компонентах, что приводит к износу и неисправностям. (2) Проверка смазки Все движущиеся части вертикального токарного станка с ЧПУ, включая направляющие, ходовые винты и шпиндели, требуют смазки. Качество и количество смазочного масла напрямую влияют на эффективность и точность работы станка. Операторы должны регулярно проверять уровень смазочного масла и своевременно пополнять его. Кроме того, цикл замены смазочного масла должен основываться на рекомендациях производителя; смазочное масло с истекшим сроком годности ухудшит смазку и может даже привести к чрезмерному износу деталей. (3) Проверка крепления При длительной эксплуатации различные компоненты токарных станков с ЧПУ могут расшатываться из-за вибрации. Операторы должны регулярно проверять винты, гайки и другие крепежные детали станка, чтобы убедиться в их затяжке и избежать ошибок обработки или более серьезных механических неисправностей, вызванных ослаблением. 2. Регулярные проверки (1) Проверка электрической системы Система ЧПУ является основой вертикального токарного станка с ЧПУ; электрические неисправности часто приводят к остановке производства. Регулярно проверяйте рабочее состояние электрической системы, в том числе, исправна ли проводка в шкафу управления, не ослаблены ли клеммы и не повреждены ли электрические компоненты. В частности, следует проверить главный двигатель, серводвигатель и систему электропитания, чтобы обеспечить стабильную работу и избежать выхода оборудования из строя из-за проблем с электричеством. (2) Проверка системы охлаждения Вертикальные токарные станки с ЧПУ обычно требуют охлаждающей жидкости для охлаждения во время обработки. Регулярно проверяйте рабочее состояние системы охлаждения, включая уровень охлаждающей жидкости, чистоту и рабочее состояние охлаждающего насоса. Охлаждающая жидкость может со временем ухудшиться; поэтому регулярно заменяйте охлаждающую жидкость, чтобы обеспечить нормальную работу системы охлаждения. (3) Проверка шпинделя Шпиндель является одним из наиболее важных компонентов токарного станка с ЧПУ, и его точность напрямую влияет на точность обработки. Регулярно проверяйте рабочее состояние и точность шпинделя, особенно после обработки с высокими нагрузками, проверяя на наличие ненормального шума, чрезмерной температуры и т. д. Также обращайте внимание на смазку шпинделя, чтобы избежать чрезмерного износа из-за недостаточной смазки. 3. Глубокое обслуживание (1) Проверка механической точности По мере увеличения времени использования точность обработки на вертикальном токарном станке с ЧПУ может снизиться. Регулярно проверяйте геометрическую точность и точность позиционирования станка, особенно износ прецизионных компонентов, таких как направляющие, ходовые винты и инструментальные магазины. При необходимости отрегулируйте или замените их. Используйте специализированные измерительные инструменты, такие как лазерные измерительные приборы или уровни, чтобы обеспечить соответствие точности оборудования требованиям. (2) Замена изнашиваемых деталей При длительной эксплуатации токарных станков с ЧПУ некоторые изнашиваемые детали (такие как уплотнения, подшипники, ремни и т. д.) постепенно изнашиваются. Регулярно проверяйте состояние этих изнашиваемых деталей и своевременно заменяйте их в зависимости от степени их износа. Пренебрежение заменой этих изнашиваемых деталей может привести к более серьезным механическим неисправностям. (3) Техническое обслуживание шпинделя и серводвигателя Серводвигатель и шпиндель необходимы для точности токарного станка. Регулярно проверяйте рабочее состояние серводвигателя, чтобы обеспечить плавную работу и отсутствие перегрузок. В то же время проверьте, работает ли шпиндель плавно и нет ли каких-либо посторонних шумов или вибраций. Если обнаружены какие-либо проблемы, немедленно устраните их. Во время долгосрочных остановов или остановок на праздники, помимо базовой чистки и смазки, следует провести комплексную проверку оборудования, чтобы обеспечить нормальную работу при повторном вводе оборудования в эксплуатацию. На детали, легко подвергающиеся коррозии, нанесите антикоррозионное масло, чтобы предотвратить ржавление или коррозию, вызванную длительным простоем. Техническое обслуживание и ремонт вертикальных токарных станков с ЧПУ имеют решающее значение для обеспечения долгосрочной стабильной работы, повышения эффективности производства и повышения точности обработки. Ежедневная очистка, смазка, регулярные проверки и тщательное техническое обслуживание могут продлить срок службы станка и снизить вероятность неисправностей. На практике операторы и обслуживающий персонал должны разработать подробные планы технического обслуживания, основанные на использовании станка и руководстве по техническому обслуживанию производителя, отдавая приоритет профилактике, регулярным проверкам и своевременному ремонту.

-

2025-11-19+ Просмотреть еще

В обрабатывающей промышленности выбор токарного станка с ЧПУ напрямую определяет эффективность обработки, точность изделия и контроль затрат. В последние годы токарные станки с ЧПУ с револьверным патроном становятся все более популярными среди различных обрабатывающих компаний, способных выполнять практически любые задачи: от мелкосерийной настройки до крупномасштабного автоматизированного производства. Итак, какие уникальные преимущества предлагают эти токарные станки, которые делают их лучшим выбором для многих компаний, модернизирующих свое оборудование? 1. Высокоэффективная обработка на нескольких станциях. Самая очевидная особенность А. Револьверный патрон токарного станка с ЧПУ это его многопозиционная инструментальная револьверная головка. По сравнению с традиционными моделями с револьверной головкой с одним инструментом, он может выполнять различные процессы, такие как токарная обработка, обработка канавок, сверление и нарезание резьбы, без замены оборудования или частой замены инструмента вручную. Быстрое позиционирование револьверной головки и короткое время смены инструмента значительно сокращают вспомогательное время во время обработки. Это преимущество особенно заметно в массовом производстве, где значительно повышается эффективность производства в единицу времени и снижается частота ручного вмешательства. 2. Стабильный зажим, более высокая точность обработки. Токарные станки с ЧПУ с револьверной головкой имеют жесткую и стабильную конструкцию патрона, которая является важной основой для обработки высокоточных деталей. Патрон обеспечивает более равномерную и стабильную силу зажима, сохраняя устойчивость заготовки при высокоскоростном вращении, тем самым снижая вибрацию, минимизируя биение и улучшая точность размеров и шероховатость поверхности. В сочетании с высокоточным ходовым винтом и направляющими системы ЧПУ общая точность и стабильность значительно выше, чем у традиционных токарных станков, что делает его идеальным для обработки сложных деталей вала, втулки и диска. 3. Адаптация к сложной обработке деталей. Токарные станки с ЧПУ с револьверной головкой не только выполняют обычные токарные задачи, но также могут выполнять фрезерование, сверление и другие возможности обработки композитных материалов за счет конфигурации револьверной головки с приводом, что еще больше расширяет диапазон их применения. Для деталей сложной формы и многочисленных процессов он может выполнять несколько процессов за один зажим, уменьшая отклонения, вызванные повторным позиционированием, и достигая более высокой стабильности обработки. Предприятия могут использовать это, чтобы сократить инвестиции в оборудование, избежать дублирования технологической цепочки, вызванного работой нескольких машин, и улучшить гибкие производственные возможности цеха. 4. Высокая эффективность обработки, подходит для массового производства. В условиях больших объемов заказов время цикла оборудования напрямую влияет на время доставки. Быстрая смена инструмента, программируемая автоматизированная обработка и стабильная долгосрочная работа револьверного станка делают его идеальным для непрерывного производства в таких отраслях, как производство автомобильных деталей, гидравлических компонентов и метизов. Многопозиционная структура сокращает интервалы смены инструмента, высокоскоростной шпиндель повышает эффективность резания, а стабильная система удаления стружки и охлаждения гарантирует, что эффективность станка не ухудшится во время длительной обработки. 5. Сильная автоматизация, интеллект и расширяемость. Револьверные токарные станки с патроном, как правило, имеют отличную совместимость с системами автоматизации, легко интегрируются с роботизированными манипуляторами, портальными роботами, системами загрузки и разгрузки, а также системами визуального контроля для обеспечения беспилотной обработки. Благодаря интеллектуальному мониторингу с помощью системы ЧПУ такие данные, как нагрузка резания, изменения температуры и время цикла обработки, можно записывать в режиме реального времени, что помогает компаниям улучшить возможности экономичного управления. Эти интеллектуальные функции не только сокращают затраты на рабочую силу, но и повышают коэффициент использования оборудования, что еще больше повышает конкурентоспособность компании. 6. Компактная конструкция, небольшая занимаемая площадь и удобное обслуживание. По сравнению с некоторыми сложными станками из композитных материалов, револьверный патрон имеет компактную конструкцию и занимает меньше места, что делает его подходящим для компаний с ограниченным пространством в мастерских. Его электрическая схема и система смазки имеют большую модульность, что упрощает техническое обслуживание и ремонт. Высоконадежная и стабильная конструкция конструкции также снижает частоту отказов оборудования, обеспечивая стабильный и непрерывный процесс обработки. Ключ к Револьверный патрон токарного станка с ЧПУ Стать основным оборудованием для компаний в различных отраслях промышленности обусловлено сочетанием высокой эффективности, многофункциональности, высокой точности и интеллектуальной возможности расширения. Будь то обработка сложных деталей или массовое производство, он может обеспечить высокую производительность и превосходное качество обработки.

-

2025-11-05+ Просмотреть еще

1. Почему необходимо центр высокоскоростного бурения почиститься? (1) Для обеспечения точности обработки. Стружка и пыль. Металлическая стружка (железная стружка, алюминиевая стружка и т. д.) и пыль, образующиеся во время обработки, могут проникнуть в прецизионные компоненты, такие как направляющие, ходовые винты и подшипники. Эти твердые частицы действуют как абразивы, ускоряя износ этих компонентов, что приводит к снижению точности позиционирования и ошибкам обработки. СОЖ шпинделя: если стружка скапливается на торце шпинделя или вокруг держателя инструмента, это влияет на точность и повторяемость зажима держателя инструмента, а в тяжелых случаях может вызвать раскачивание инструмента, повреждая шпиндель и заготовку. (2) Для защиты основных компонентов Направляющие и ходовые винты: это «скелет» и «нервы» оборудования. Накопившаяся стружка и грязь могут поцарапать поверхность направляющей, засорить гайку ходового винта, что приведет к нестабильному движению, ненормальному шуму или даже заклиниванию. Шпиндель: Высокоскоростной шпиндель — самое дорогое сердце оборудования. Металлические опилки и масло могут засорить охлаждающий воздух или масляные каналы вокруг шпинделя, что приведет к его перегреву, потере точности или даже перегоранию. Датчики и компоненты. Такие компоненты, как линейки решеток, концевые выключатели и датчики обнаружения инструментов на оборудовании, очень чувствительны к загрязнению. Покрытие их металлическими опилками или маслом может привести к сбоям в работе сигнала, что приведет к ложным срабатываниям сигнализации или отключениям. (3) Поддержание эффективности системы охлаждения Охлаждающая жидкость (смазочно-охлаждающая жидкость) смешивается с металлическими опилками и маслом, образуя вязкий шлам. Этот осадок может засорить систему фильтрации охлаждающей жидкости и подающие трубы, что приведет к плохому охлаждению, повышению температуры заготовки и инструмента, а также ухудшит качество обработки и срок службы инструмента. Изношенная охлаждающая жидкость также может легко размножать бактерии и вызывать неприятный запах. (4) Обеспечение безопасности производства Скопление масла и стружки на земле представляет собой серьезную угрозу безопасности, из-за чего персонал может легко поскользнуться и упасть. Длинная стружка, намотанная на шпиндель или ходовой винт, при быстром вращении может вылететь, что крайне опасно. Чрезмерное запыление внутри электрического шкафа управления может привести к короткому замыканию или даже возгоранию. (5) Повышение стабильности и срока службы оборудования. Чистое оборудование с его механическими и электрическими компонентами, работающими в оптимальном состоянии, значительно снижает частоту отказов, тем самым сводя к минимуму время простоя, повышая эффективность производства и максимально увеличивая срок службы оборудования. 2. Как правильно чистить центр высокоскоростного бурения? Принципы: регулярность, своевременность и стандартизация. (1) Ежедневная уборка (после каждой смены) Очистите рабочий стол и приспособления: используйте кисть и пневматический пистолет, чтобы удалить крупную стружку с рабочего стола, приспособлений и заготовок. Очистите магазин инструментов и устройство смены инструментов: осмотрите и удалите стружку из магазина инструментов и конического отверстия шпинделя. Очистите оборудование снаружи: протрите двери, окна и панель управления, удалите стружку и масляные пятна с внешней поверхности машины. Проверьте охлаждающую жидкость: проверьте уровень и концентрацию охлаждающей жидкости, при необходимости долейте или отрегулируйте. Опорожните конвейер для стружки: Если оборудование оснащено автоматическим конвейером для стружки, убедитесь, что он работает правильно, и опорожните тележку для сбора стружки. (2) Еженедельная/регулярная очистка Комплексная внутренняя очистка: Отключите основное питание оборудования. С помощью пылесоса, скребка, точильного камня и т.п. тщательно очистите дно верстака, ограждения направляющих, ходовые винты, линейные направляющие и другие труднодоступные места от стружки и шлама. Очистка бака охлаждающей жидкости. Регулярно удаляйте плавающее масло и осевший металлический осадок из бака охлаждающей жидкости. При необходимости замените всю охлаждающую жидкость. Очистка системы фильтров: Очистите или замените фильтрующие элементы фильтра охлаждающей жидкости и блока очистки источника воздуха (фильтр, редукционный клапан, смазочный аппарат масляного тумана). Осмотрите и очистите электрический шкаф: убедитесь, что питание полностью отключено и что это делает квалифицированный специалист. Откройте электрический шкаф и осторожно сдуйте пыль с помощью суховоздушного пистолета низкого давления. Не протирайте влажной тряпкой. (3) Меры предосторожности во время чистки Безопасность превыше всего: всегда отключайте питание оборудования перед очисткой, чтобы предотвратить случайное срабатывание, которое может привести к травме или повреждению оборудования. Правильное использование пневматического пистолета: Давление воздуха не должно быть слишком высоким, чтобы избежать попадания стружки и пыли в более хрупкие герметичные конструкции. Не дуйте непосредственно на направляющие, ходовые винты, линейные энкодеры, уплотнения подшипников или другие компоненты, находящиеся на близком расстоянии, так как это может повредить уплотнения или привести к попаданию загрязнений. Используйте соответствующие инструменты: используйте профессиональные скребки, медные щетки, нетканые материалы и т. д. и избегайте использования острых или твердых инструментов, чтобы поцарапать поверхность оборудования. Избегайте брызг жидкости. Не допускайте попадания охлаждающей жидкости или чистящих средств на электрические компоненты, двигатели, переключатели и датчики во время очистки.

-

2025-10-31+ Просмотреть еще

В современной промышленности традиционные горизонтальные токарные станки часто оказываются неэффективными при работе с большими ступицами ветряных турбин, рабочими колесами водяных турбин или гигантскими зубчатыми дисками диаметром несколько метров. В это время вперед выступает величественный «промышленный гигант» – Одностоечный токарно-карусельный станок с ЧПУ . Итак, что именно? И какие уникальные преимущества делают его незаменимым ключевым элементом оборудования в производстве тяжелого оборудования? 1. Что такое одностоечный вертикальный токарный станок с ЧПУ? Одностоечный токарно-карусельный станок с ЧПУ представляет собой станок с ЧПУ с вертикально расположенным шпинделем и рабочим столом, вращающимся в горизонтальной плоскости. Его «одноколонная» конструкция, подобная гигантскому порталу, прочно интегрирована с основанием, образуя основную раму оборудования. К его основным компонентам относятся: Станина и основание: они являются основой всей машины и обычно изготавливаются из высокопрочного чугуна, обладающего превосходной ударопрочностью и стабильностью, и используются для поддержки огромных заготовок. Рабочий стол (круглая направляющая): эта мощная вращающаяся платформа, расположенная на основании и приводящаяся в движение гидравликой или серводвигателем, используется для зажима и вращения заготовок. В этом его самое очевидное отличие от горизонтального токарного станка. Одиночная колонна: стоящая вертикально на одной стороне основания, она является основной опорной конструкцией станка и обычно включает в себя механизм противовеса. Поперечные направляющие (фартук): установлены на колонне и могут перемещаться вертикально (ось Z) вдоль направляющей колонны. Стойка для инструмента: установлена на поперечных направляющих и может перемещаться горизонтально (ось X) вдоль перекладины. Эта конструкция позволяет стойке инструмента перемещаться как в направлениях X, так и в направлениях Z, обеспечивая сложную обработку поверхностей. Система ЧПУ (ЧПУ): «мозг» станка, получающий инструкции программы обработки и точно контролирующий движение каждой оси, скорость шпинделя и работу стойки инструмента. 2. Незаменимые преимущества Философия конструкции одностоечного вертикального токарного станка с ЧПУ идеально решает проблемы обработки больших и тяжелых заготовок. (1) Гравитация как союзник, удобный и стабильный зажим Заготовка кладется ровно на горизонтальный рабочий стол и позиционируется естественным образом под действием собственного веса. Это не только упрощает зажим и выравнивание, но также обеспечивает превосходную стабильность, эффективно предотвращая деформацию изгиба, вызванную собственным весом, и обеспечивая точность обработки. (2) Превосходно справляется с обработкой крупных объектов. Это его главное поле боя. Обычно он обрабатывает диски, втулки и кольца диаметром от одного до более десяти метров, например, большие шестерни, фланцы и роторы двигателей. Его конструкция изначально рассчитана на огромный вес и размер. (3) Плавное удаление стружки, защита инструментов и заготовок. Благодаря вертикальному расположению шпинделя раскаленная стружка, образующаяся во время резки, естественным образом падает на нижний конвейер для стружки под действием силы тяжести, предотвращая ее запутывание на заготовке или инструменте. Это продлевает срок службы инструмента, предотвращает появление царапин на обработанной поверхности железной стружкой и повышает безопасность эксплуатации. (4) Высокая жесткость и высокая точность Хотя одноколонная конструкция не так симметрична, как двухколонная, при разумном конструктивном проектировании и изготовлении она по-прежнему обладает чрезвычайно высокой жесткостью и может выдерживать тяжелую резку. В сочетании с передовой системой ЧПУ он может достичь точности обработки на микронном уровне. (5) Относительно небольшая занимаемая площадь По сравнению с двухстоечными вертикальными станками с тем же диапазоном обработки одностоечные вертикальные токарные станки имеют более компактную конструкцию и позволяют более эффективно использовать производственную площадь. 3. Основные области применения Одностоечные токарные станки с ЧПУ являются «системообразующим» оборудованием в тяжелом машиностроении, энергетике, аэрокосмической и других отраслях. Энергетическое оборудование: Роторы гидроэнергетических турбин, компоненты паровых турбин, ступицы и шпиндели ветряных турбин. Тяжелое машиностроение: большие валки прокатных станов, большие шестерни в горнодобывающей технике. Аэрокосмическая отрасль: корпуса двигателей, компоненты ракет. Судостроение: Головки цилиндров больших дизельных двигателей, компоненты гребных винтов. Общее оборудование: различные большие фланцы, рамы пресс-форм, корпуса насосов и клапанов. 4. Краткое сравнение с двухстоечными вертикальными токарных станками. Когда размер заготовки еще больше увеличивается или когда требуется одновременная обработка с обеих сторон, лучшим выбором становится двухстоечный вертикальный токарный станок. Он имеет «портальную» раму, охватывающую рабочий стол, обеспечивающую большую жесткость и лучшую симметрию, но также занимающую большую площадь и более высокую стоимость. Одностоечный вертикальный токарный станок можно рассматривать как оптимизированную версию с точки зрения экономии и экономии места, удовлетворяющую потребности в обработке большинства тяжелых заготовок.

-

2025-10-24+ Просмотреть еще

двухстоечный обрабатывающий центр (также известный как портальный обрабатывающий центр) — это высокоточный, высокопроизводительный станок для тяжелых условий эксплуатации, который часто используется для обработки больших и тяжелых заготовок и выполнения многогранной обработки композитов. Его эксплуатационная сложность и риски безопасности намного выше, чем у обычных вертикальных обрабатывающих центров. Понимание основных мер предосторожности при работе с двухколонным обрабатывающим центром поможет обеспечить стабильную работу двухколонного обрабатывающего центра. 1. Процедуры безопасной эксплуатации (высший приоритет) Личная защита: Категорически запрещается надевать перчатки: при работе со станками, загрузке и разгрузке инструментов, а также прикасаясь к заготовкам строго запрещается надевать перчатки во избежание попадания во вращающиеся детали. Надевайте защитные очки: во время обработки образуется высокоскоростная летящая стружка, поэтому необходимо носить защитные очки. Стандартная одежда: носите облегающую рабочую одежду, завяжите длинные волосы в рабочую кепку и избегайте запутывания одежды или волос в движущихся частях. Безопасность заготовки и приспособлений: Надежный зажим: заготовка должна быть прочно закреплена на верстаке или приспособлении. Для больших заготовок обеспечьте стабильную опору, достаточную силу зажима и равномерное распределение во избежание ослабления или смещения во время обработки. Проверьте наличие пересечений: в моделировании программы или в ручном режиме запустите программу на низкой скорости и проверьте, существует ли риск возникновения помех между порталом, шпиндельной головкой, инструментом и заготовкой, приспособлением и верстаком. Двухколонная конструкция имеет большое пространство и риск помех более скрыт. Безопасность эксплуатации оборудования: Защита доступа: Во время обработки защитная дверца должна быть закрыта. Категорически запрещается выдвигать какую-либо часть тела в зону обработки при работающем станке. Ознакомьтесь с аварийной остановкой: перед запуском машины проверьте расположение всех кнопок аварийной остановки (обычно рядом с панелью управления, колоннами и движущимися частями), чтобы их можно было немедленно нажать в чрезвычайной ситуации. Безопасность при подъеме: при использовании кранов и другого подъемного оборудования для погрузки и разгрузки крупных заготовок необходимо соблюдать правила техники безопасности при подъеме, и людям строго запрещается стоять под заготовками. 2. Подготовка и проверка перед обработкой. Включите питание и прогрейте После ежедневного запуска станку необходимо дать прогреться и высохнуть. Дайте шпинделю, каждому осевому винту и направляющей поработать на низкой скорости в течение 10-20 минут без нагрузки, чтобы температура подшипников и смазочного масла повышалась равномерно и исключалось влияние термической деформации на точность. Это критично для больших двухколонных машин. Точная установка системы координат заготовки Используйте прибор для поиска кромок, установщик оси Z и другие инструменты для точного измерения и ввода системы координат заготовки. Поскольку верстак и заготовка могут быть очень большими, необходимо следить за тем, чтобы начало системы координат точно совпадало с настройкой программы. Предложение: Выполните «пробную резку» в важных местах заготовки, чтобы проверить систему координат. Управление инструментом и инструментальным магазином Точное измерение: используйте наладчик инструмента, чтобы точно измерить значение компенсации длины и радиуса каждого инструмента и правильно ввести его в таблицу коррекции инструмента. Контрольный список: строго следуйте списку инструментов программы обработки, последовательно загружайте инструменты в магазин инструментов и проверяйте номера инструментов, чтобы избежать ошибок при вызове. Проверьте состояние инструмента: перед установкой инструмента проверьте, не изношен ли инструмент или нет сколов, а также надежно ли зажат. 3. Мониторинг и оптимизация во время обработки Пробная резка первой детали и контроль Односегментная операция: при обработке первой детали используйте «односегментный» режим для выполнения программы сегмент за сегментом и наблюдайте, нормально ли движение и резка каждого инструмента. Отрегулируйте параметры резания: в зависимости от формы стружки, звука и нагрузки станка выполните точную настройку скорости шпинделя и скорости подачи в безопасном диапазоне, чтобы найти оптимальные параметры. Хотя двухколонный станок обладает хорошей жесткостью, он также должен избегать сильного износа или сколов инструмента из-за неправильных параметров. Настройка безопасной высоты: убедитесь, что безопасная высота для быстрого перемещения в программе установлена достаточно, чтобы охватывать самые высокие точки всех приспособлений и заготовок. Удаление стружки и охлаждение Поддерживайте достаточное количество смазочно-охлаждающей жидкости и правильное направление сопла, чтобы обеспечить эффективное охлаждение и удаление стружки. Своевременно очищайте стружку, скопившуюся на заготовке и верстаке, чтобы вторичная резка стружки не повредила поверхность заготовки и не помешала движению станка. 4. Постобработка и ежедневное обслуживание. Операция после завершения После выполнения программы переместите шпиндель в безопасное положение и затем остановите шпиндель. Прежде чем снимать заготовку, очистите верстак и опорную поверхность заготовки. Прежде чем снимать заготовку, измерьте основные размеры и убедитесь, что они соответствуют требованиям. Текущее и плановое техническое обслуживание Очистите станок от стружки и охлаждающей жидкости изнутри и снаружи. Проверьте, в норме ли давление в источнике воздуха и гидравлической системе. Проверьте, хорошо ли смазаны направляющая и винт. В соответствии с требованиями производителя регулярно заменяйте охлаждающую жидкость шпинделя, смазочное масло направляющего винта, гидравлическое масло и т. д. Проверьте и отрегулируйте зазор и точность компонентов трансмиссии (таких как винты и направляющие). Выполните определение и регулировку горизонтальной точности станка.

Не стесняйтесь обращаться к нам, когда вам понадобится!

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 阿拉伯语

阿拉伯语