Не стесняйтесь обращаться к нам, когда вам понадобится!

Технология работы на вертикальных токарных станках: пять способов повышения точности и эффективности обработки

23.12.2025

23.12.2025

Новости отрасли

Новости отрасли

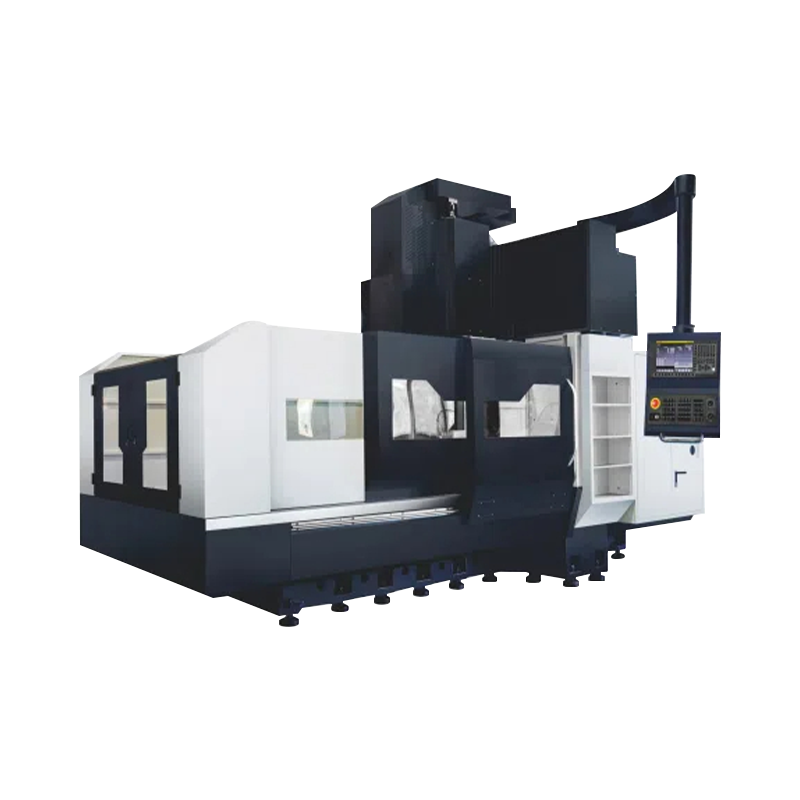

Вертикальные токарные станки , как важное технологическое оборудование в современном производстве, широко используются в аэрокосмической, автомобильной, энергетической и тяжелой машиностроительной промышленности. Их уникальная структура делает их пригодными для обработки больших и тяжелых заготовок, а также обеспечивает высокую эффективность и точность. Чтобы максимизировать эффективность обработки на вертикальном токарном станке, операторы должны освоить некоторые основные методы работы, чтобы обеспечить высокую точность и эффективность в процессе обработки.

В этой статье будут представлены пять методов работы на вертикальных токарных станках, которые помогут вам повысить точность и эффективность обработки, каждый раз обеспечивая оптимальные результаты.

1. Выбор правильных инструментов и параметров резки.

Точность обработки и эффективность токарно-карусельного станка во многом зависят от выбора инструмента и настройки параметров резания. Различные материалы и формы заготовок требуют разных инструментов и условий резания. Неправильный выбор инструмента или необоснованная настройка параметров резания могут привести к некачественному качеству обработки или даже поломке оборудования.

Операционные методы:

Выберите подходящие инструментальные материалы: выберите правильный инструмент в зависимости от материала заготовки, например чугуна, стали или сплавов. Инструменты из твердого сплава подходят для обработки твердых материалов, а инструменты из быстрорежущей стали — для материалов средней твердости.

Отрегулируйте параметры резания: отрегулируйте скорость резания, скорость подачи и глубину резания в соответствии с требованиями обработки. Соответствующие параметры резания могут снизить тепловыделение, уменьшить износ инструмента и повысить эффективность обработки.

Благодаря разумному выбору инструмента и настройке параметров резания вы можете эффективно повысить точность обработки и эффективность производства вашего вертикального токарного станка.

2. Обеспечение правильного зажима и позиционирования заготовки.

При использовании вертикального токарного станка фиксация и позиционирование заготовки являются решающими факторами для обеспечения точности обработки. Если заготовка ослабнет или сместится во время обработки, это повлияет на точность обработки и даже может вызвать серьезные ошибки.

Операционные методы:

Используйте подходящие приспособления: выбирайте подходящие приспособления в зависимости от размера и веса заготовки, например гидравлические зажимы, трехкулачковые или четырехкулачковые патроны, чтобы обеспечить устойчивость и безопасность заготовки во время обработки.

Центрируйте заготовку: используйте точные инструменты, чтобы обеспечить центрирование заготовки на токарном станке, избегая ошибок обработки, вызванных неточным центрированием. Центрирование заготовки особенно важно при высокоточной обработке. Использование вспомогательных инструментов. Для длинных валов или больших заготовок используйте заднюю бабку или опорную стойку, чтобы уменьшить изгиб и вибрацию заготовки и обеспечить устойчивость.

Обеспечение устойчивости и точного центрирования заготовки может эффективно повысить точность и качество обработки на вертикальном токарном станке.

3. Контроль вибрации и термической деформации.

Вибрация и тепло, возникающие во время обработки, являются двумя распространенными проблемами, влияющими на точность обработки на вертикальном токарном станке. Вибрация не только влияет на качество поверхности, но также приводит к износу инструмента и заготовки. Термическая деформация может вызвать изменение размеров и формы заготовки.

Операционные методы:

Снижение вибрации: используйте жесткие инструменты и держатели инструментов, чтобы предотвратить отскок или вибрацию инструмента во время резки. Укрепите инфраструктуру станка, чтобы обеспечить стабильность рабочей среды.

Оптимизация условий резания. Устанавливая разумную скорость резания, скорость подачи и глубину резания, можно уменьшить вибрацию и накопление тепла, возникающие во время обработки, а также избежать влияния теплового расширения на точность заготовки.

Использование СОЖ. Использование СОЖ с соответствующим расходом и давлением не только помогает охладить, но также снижает трение, продлевает срок службы инструмента и сохраняет стабильность размеров заготовки.

Эффективный контроль вибрации и термической деформации является важным шагом в обеспечении точности обработки на вертикальных токарных станках.

4. Регулярное обслуживание и калибровка оборудования.

Техническое обслуживание и калибровка оборудования имеют решающее значение для долгосрочной эффективной работы вертикальных токарных станков. Если точность станка нестабильна или некоторые компоненты сильно изношены, это может привести к ошибкам обработки и повлиять на эффективность производства.

Операционные методы:

Регулярно проверяйте точность станка. Регулярно проверяйте точность шпинделя, направляющих и ходовых винтов вертикального токарного станка, чтобы убедиться, что все параметры станка находятся в стандартном диапазоне. При обнаружении отклонений калибровку следует провести незамедлительно.

Очистка и смазка: Регулярно очищайте все компоненты вертикального токарного станка, особенно направляющие и шпиндель. Поддерживайте хорошую систему смазки, чтобы уменьшить трение и износ, а также продлить срок службы оборудования.

Проверьте износ инструмента. Немедленно замените сильно изношенные инструменты, чтобы избежать снижения точности обработки из-за повреждения инструмента.

Благодаря регулярному техническому обслуживанию и калибровке оборудования вертикальный токарный станок может поддерживать хорошее состояние обработки, уменьшать количество отказов оборудования и повышать эффективность производства.

5. Расширение применения технологий ЧПУ

Современные вертикальные токарные станки обычно оснащены передовыми системами ЧПУ, обеспечивающими точную автоматизированную работу и эффективную обработку. Оптимизируя программы ЧПУ, вы можете значительно повысить точность обработки и эффективность производства.

Операционные методы:

Оптимизация программ ЧПУ: на основе характеристик заготовки и требований к обработке спроектируйте разумную траекторию обработки, чтобы сократить время простоя станка и ненужные перемещения. Обеспечьте бесперебойную работу программы ЧПУ, чтобы избежать заиканий или ошибок.

Используйте функции автоматизации: если вертикальный токарный станок оснащен такими функциями, как автоматическая смена инструмента и автоматическая загрузка и выгрузка заготовок, рациональное использование этих автоматизированных инструментов может сократить количество ручных операций и повысить эффективность производства.

Мониторинг и регулировка в режиме реального времени: используйте функцию мониторинга в реальном времени системы ЧПУ для обнаружения любых отклонений в процессе обработки и своевременной корректировки параметров для обеспечения стабильной точности обработки.

Рационально применяя технологию ЧПУ, вы можете не только повысить эффективность обработки на вертикальном токарном станке, но и повысить общий уровень автоматизации производственной линии.

Благодаря вышеуказанным пяти методам работы — выбору подходящих инструментов и параметров резания, обеспечению зажима и позиционирования заготовки, контролю вибрации и термической деформации, регулярному техническому обслуживанию и калибровке оборудования, а также расширению применения технологии ЧПУ — вы сможете значительно улучшить производительность обработки на вертикальном токарном станке, обеспечив высокую точность и высокую эффективность производства. Освоение этих методов не только повысит эффективность производства, но и снизит интенсивность отказов и обеспечит долгосрочную стабильную работу станка.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 阿拉伯语

阿拉伯语