Не стесняйтесь обращаться к нам, когда вам понадобится!

Меры предосторожности при эксплуатации двухколонного обрабатывающего центра

24.10.2025

24.10.2025

Новости отрасли

Новости отрасли

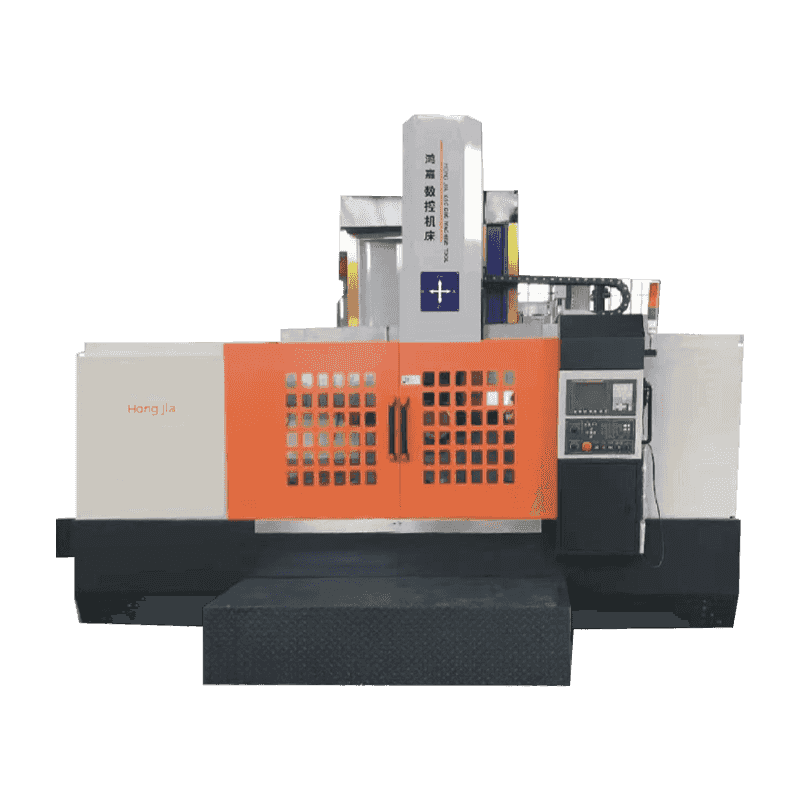

двухстоечный обрабатывающий центр (также известный как портальный обрабатывающий центр) — это высокоточный, высокопроизводительный станок для тяжелых условий эксплуатации, который часто используется для обработки больших и тяжелых заготовок и выполнения многогранной обработки композитов. Его эксплуатационная сложность и риски безопасности намного выше, чем у обычных вертикальных обрабатывающих центров. Понимание основных мер предосторожности при работе с двухколонным обрабатывающим центром поможет обеспечить стабильную работу двухколонного обрабатывающего центра.

Content

1. Процедуры безопасной эксплуатации (высший приоритет)

Личная защита:

Категорически запрещается надевать перчатки: при работе со станками, загрузке и разгрузке инструментов, а также прикасаясь к заготовкам строго запрещается надевать перчатки во избежание попадания во вращающиеся детали.

Надевайте защитные очки: во время обработки образуется высокоскоростная летящая стружка, поэтому необходимо носить защитные очки.

Стандартная одежда: носите облегающую рабочую одежду, завяжите длинные волосы в рабочую кепку и избегайте запутывания одежды или волос в движущихся частях.

Безопасность заготовки и приспособлений:

Надежный зажим: заготовка должна быть прочно закреплена на верстаке или приспособлении. Для больших заготовок обеспечьте стабильную опору, достаточную силу зажима и равномерное распределение во избежание ослабления или смещения во время обработки.

Проверьте наличие пересечений: в моделировании программы или в ручном режиме запустите программу на низкой скорости и проверьте, существует ли риск возникновения помех между порталом, шпиндельной головкой, инструментом и заготовкой, приспособлением и верстаком. Двухколонная конструкция имеет большое пространство и риск помех более скрыт.

Безопасность эксплуатации оборудования:

Защита доступа: Во время обработки защитная дверца должна быть закрыта. Категорически запрещается выдвигать какую-либо часть тела в зону обработки при работающем станке.

Ознакомьтесь с аварийной остановкой: перед запуском машины проверьте расположение всех кнопок аварийной остановки (обычно рядом с панелью управления, колоннами и движущимися частями), чтобы их можно было немедленно нажать в чрезвычайной ситуации.

Безопасность при подъеме: при использовании кранов и другого подъемного оборудования для погрузки и разгрузки крупных заготовок необходимо соблюдать правила техники безопасности при подъеме, и людям строго запрещается стоять под заготовками.

2. Подготовка и проверка перед обработкой.

Включите питание и прогрейте

После ежедневного запуска станку необходимо дать прогреться и высохнуть. Дайте шпинделю, каждому осевому винту и направляющей поработать на низкой скорости в течение 10-20 минут без нагрузки, чтобы температура подшипников и смазочного масла повышалась равномерно и исключалось влияние термической деформации на точность. Это критично для больших двухколонных машин.

Точная установка системы координат заготовки

Используйте прибор для поиска кромок, установщик оси Z и другие инструменты для точного измерения и ввода системы координат заготовки. Поскольку верстак и заготовка могут быть очень большими, необходимо следить за тем, чтобы начало системы координат точно совпадало с настройкой программы.

Предложение: Выполните «пробную резку» в важных местах заготовки, чтобы проверить систему координат.

Управление инструментом и инструментальным магазином

Точное измерение: используйте наладчик инструмента, чтобы точно измерить значение компенсации длины и радиуса каждого инструмента и правильно ввести его в таблицу коррекции инструмента.

Контрольный список: строго следуйте списку инструментов программы обработки, последовательно загружайте инструменты в магазин инструментов и проверяйте номера инструментов, чтобы избежать ошибок при вызове.

Проверьте состояние инструмента: перед установкой инструмента проверьте, не изношен ли инструмент или нет сколов, а также надежно ли зажат.

3. Мониторинг и оптимизация во время обработки

Пробная резка первой детали и контроль

Односегментная операция: при обработке первой детали используйте «односегментный» режим для выполнения программы сегмент за сегментом и наблюдайте, нормально ли движение и резка каждого инструмента.

Отрегулируйте параметры резания: в зависимости от формы стружки, звука и нагрузки станка выполните точную настройку скорости шпинделя и скорости подачи в безопасном диапазоне, чтобы найти оптимальные параметры. Хотя двухколонный станок обладает хорошей жесткостью, он также должен избегать сильного износа или сколов инструмента из-за неправильных параметров.

Настройка безопасной высоты: убедитесь, что безопасная высота для быстрого перемещения в программе установлена достаточно, чтобы охватывать самые высокие точки всех приспособлений и заготовок.

Удаление стружки и охлаждение

Поддерживайте достаточное количество смазочно-охлаждающей жидкости и правильное направление сопла, чтобы обеспечить эффективное охлаждение и удаление стружки.

Своевременно очищайте стружку, скопившуюся на заготовке и верстаке, чтобы вторичная резка стружки не повредила поверхность заготовки и не помешала движению станка.

4. Постобработка и ежедневное обслуживание.

Операция после завершения

После выполнения программы переместите шпиндель в безопасное положение и затем остановите шпиндель.

Прежде чем снимать заготовку, очистите верстак и опорную поверхность заготовки.

Прежде чем снимать заготовку, измерьте основные размеры и убедитесь, что они соответствуют требованиям.

Текущее и плановое техническое обслуживание

Очистите станок от стружки и охлаждающей жидкости изнутри и снаружи.

Проверьте, в норме ли давление в источнике воздуха и гидравлической системе.

Проверьте, хорошо ли смазаны направляющая и винт.

В соответствии с требованиями производителя регулярно заменяйте охлаждающую жидкость шпинделя, смазочное масло направляющего винта, гидравлическое масло и т. д.

Проверьте и отрегулируйте зазор и точность компонентов трансмиссии (таких как винты и направляющие).

Выполните определение и регулировку горизонтальной точности станка.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 阿拉伯语

阿拉伯语