Не стесняйтесь обращаться к нам, когда вам понадобится!

Почему аэрокосмическая промышленность предпочитает горизонтальный поворот? Раскрытие секретов технологии обработки турбинного диска.

06.08.2025

06.08.2025

Новости отрасли

Новости отрасли

Content

- 1 1. Почему предпочитает аэрокосмическая промышленность Горизонтальные поворотные центры ?

- 1.0.0.1 Гравитационное преимущество: избегайте деформации больших заработков

- 1.0.0.2 Управление чипами: предотвратите прилипать высокотемпературные сплавы на инструмент

- 1.0.0.3 Стабильность: сопротивление вибрации увеличивается в 3 раза

- 1.0.0.4 Обработка с несколькими задачами: полная поворот и фрезерование в одном зажиме

- 2 2. Руководство по устранению неполадок в горизонтали

- 3 3. Систематические предложения по техническому обслуживанию для горизонтальных центров поворота

1. Почему предпочитает аэрокосмическая промышленность Горизонтальные поворотные центры ?

Гравитационное преимущество: избегайте деформации больших заработков

Проблемы с вертикальным поворотом: при обработке тяжелых заготовков (таких как турбинные диски с диаметром более 1,5 м) вес заготовки вызовет деформацию во время зажима, влияя на округлость (обычно превышает допуск более чем на 0,02 мм).

Горизонтальное решение: заготовка размещена горизонтально, гравитация распределяется равномерно, и округлость может контролироваться в пределах 0,005 мм с гидравлическим центром.

Управление чипами: предотвратите прилипать высокотемпературные сплавы на инструмент

Проблемы с аэрокосмическими материалами: высокотемпературные сплавы на основе никеля подвержены длинным свернутым чипам при резке, а вертикальная обработка подвержена запутыванию с инструментом.

Горизонтальные преимущества: чипы естественным образом падают до канавки для чипа, а при охлаждении высокого давления (70BAR) срок службы инструмента увеличивается на 40%.

Стабильность: сопротивление вибрации увеличивается в 3 раза

Сравнение вибраций:

| Источник вибрации | Вертикальная амплитуда поворота | Горизонтальная амплитуда поворота |

| Сила дисбаланса веретена | 0,015 мм | 0,005 мм |

| Колебание силы резки | 0,008 мм | 0,003 мм |

Результат: горизонтальная структура имеет более высокую жесткость и подходит для мелкого поворота (RA 0,4 мкм) и супер мелкого поворота (RA 0,1 мкм) авиационных деталей.

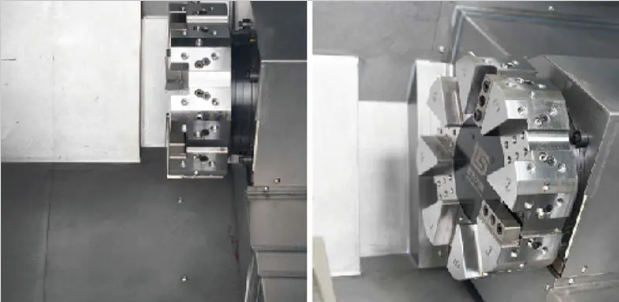

Обработка с несколькими задачами: полная поворот и фрезерование в одном зажиме

Типичный процесс: турбинный диск должен завершить 20 процессов, таких как поворот внешнего круга → Melling Mortise и Tenon → Drilling Cooling Horles.

Горизонтальное решение: оснащено башней с осью B для реализации поворота, фрезерования и бурения композитной обработки, с точностью положения ± 0,01 мм.

2. Руководство по устранению неполадок в горизонтали

Устранение неполадок в механической системе

- Аномальная вибрация веретена/шум

Возможные причины:

Износ подшипника шпинделя (распространен в оборудовании с более чем 10 000 часов)

Динамический сбой балансировки (инструмент/заготовка не откалибрована)

Связывание или повреждение

Решение:

Обнаружение значения вибрации:

Используйте анализатор вибрации. Если осевая вибрация превышает 2,5 мм/с, подшипник необходимо заменить

Динамическая балансировка калибровки:

G6.3 Динамическое балансирование выполняется после того, как инструмент зажат (остаточный дисбаланс <1G · мм)

Проверьте связь:

Крутящий момент затягивания болта должен соответствовать стандарту спецификации (например, болты ISO 4017 M12 нуждаются в 90N · м)

- Размер обработки нестабильна (± 02 мм или более устойчиво)

Возможные причины:

Шаровой винт обратный зазор слишком большой (> 0,01 мм)

Направляющий износ железнодорожного износа вызывает дрейф движения

Тепловая деформация (повышение температуры веретена > 15 ℃ не компенсируется)

Решение:

Компенсировать обратное разрешение:

Введите измеренное значение клиренса в системе ЧПУ (например, параметр fanuc #1851)

Проверьте точность железной дороги:

Измерение с помощью лазерного интерферометра, прямолинейность > 0,01 мм/500 мм необходимо скрепить

Стратегия тепловой компенсации:

Разогрейте шпиндель в течение 30 минут или включите автоматическую компенсацию датчика температуры

Электротехник и сбой системы управления

- Сервуал -сигнал сервопривода (ошибка перегрузки/энкодера)

Общие коды тревоги:

ALM414 (перегрузка): МЕХАНИЧЕСКИЕ ПРОДОЛОЖЕНИЕ ПАРАМЕТРА ИХО

ALM513 (разлом энкодера): интерференция линии сигнала или повреждение энкодера

Шаги обработки:

Проверьте механическое сопротивление:

Поверните свинцовый винт вручную, сопротивление должно быть <5n · M

Обнаружение Encoder:

Проверьте форму сигнала фазы A/B/Z с осциллографом, чтобы увидеть, завершена ли он

Регулируйте параметры сервоприводов:

Уменьшить усиление петли позиции (например, с 5000 до 3000)

- Отказ от изменения инструмента башни

Ошибка проявления:

Диск инструмента не может быть заблокирован (гидравлическое давление <40BAR)

Путаница с номером инструмента (потеря сигнала PMC)

Решение:

Проверьте гидравлическую систему:

Проверьте давление на изменение инструмента и отрегулируйте клапан снижения давления до 60BAR

Очистите штифт позиционирования:

Очистите отверстие для штифта керосином и нанесите смазку MOS₂

Сбросить сигнал номера инструмента:

Повторно определите происхождение башни (см. В разделе «Регулировка индексации башни» руководство по машине инструмента)

Охлаждение и сбой вспомогательной системы

- Утечка охлаждающей жидкости высокого давления

Расположение точки утечки:

Старение уплотнения вращения (срок службы около 2 лет)

Повреждение уплотнительного кольца трубного соединения

Секретная лечение:

Временная подключение:

Оберните утечку с устойчивой к масляной герметичной ленте

Замена печати:

Используйте материал фторруббера (температурная устойчивость выше 200 ° C)

- Чип -конвейер застрял

Первопричина:

Длинные чипсы обернуты (особенно алюминиевый сплав/нержавеющая сталь)

Недостаточное натяжение цепи (Droop> 10 мм)

Профилактические меры:

Оптимизировать разрыв чипа:

Используйте лезвия с канавками из чипсов (например, Mitsubishi UE6110)

Регулируйте цепь:

Напряжение в соответствии с ручными стандартами (например, предварительная нагрузка 50N для цепи с шагом 100 мм)

3. Систематические предложения по техническому обслуживанию для горизонтальных центров поворота

Ежедневное обслуживание

- Проверьте перед запуском машины

Система смазки: Подтвердите уровень масла направляющего железнодорожного масла и шпинделя.

Обнаружение давления воздуха: проверьте давление источника воздуха (≥0,6 МПа), чтобы гарантировать, что приспособление и башня работают нормально.

Статус охлаждающей жидкости: наблюдайте за концентрацией (рекомендуется 5% ~ 8% эмульсии), а фильтр не блокируется.

- Мониторинг во время работы

Температура веретена: во время непрерывной обработки повышение температуры должно составлять менее 15 ℃ (аномальное повышение температуры может указывать на износ подшипника).

Аномальный шум: отслеживайте, существует ли аномальный шум, когда веретеной, башня и направляющий рельс.

- Очистка после выключения

Очистка чипов: удалите металлические чипсы на Workbench, Guid Rail и Chip Conteyor (чтобы избежать накопления и коррозии).

Защитное покрытие крышки: очистите защитную крышку направляющего железнодорожного железнодорожного покрытия, не ткань, чтобы предотвратить поцарапание мусора.

Еженедельное обслуживание

- Проверка механической системы

Направляющий железнодорожный и свинцовый винт:

Вручную перемещайте каждую ось, чтобы почувствовать, является ли сопротивление равномерным (аномальное сопротивление может указывать на то, что сила предварительной нагрузки не удалась).

Проверьте, повреждена ли пластина направляющей скребки (цикл замены: 6 ~ 12 месяцев).

Точность позиционирования башни:

Используйте диаграмму циферблата, чтобы обнаружить ошибку повторного позиционирования башни.

- Гидравлическая и пневматическая система

Гидравлический тест на давление:

Давление блокировки башни (обычно 60 ~ 80BAR), если оно ниже 40 баров, его необходимо отремонтировать.

Дренаж воздушной линии:

Слейте конденсированную воду в воздушном фильтре, чтобы она не вошла в соленоидный клапан.

- Электрическая система

Статус кабеля: Проверьте, изношены ли сервоприводы и кабели энкодера.

Сопротивление земли: измерьте сопротивление заземления машинного инструмента (необходимо ≤4 Ом).

Ежемесячное глубокое обслуживание

- Обнаружение точности и компенсация

Обнаружение обратного зазора:

Используйте лазерный интерферометр для измерения обратного зазора каждой оси (допустимое значение: ≤0,01 мм).

Введите значение компенсации в системе ЧПУ (например, параметр fanuc #1851).

Калибровка геометрической точности:

Проверьте вертикальность шпинделя и рабочего стола (≤0,01 мм/300 мм).

- Техническое обслуживание системы охлаждения

Замена элемента фильтра насоса высокого давления:

Элемент фильтра системой охлаждения высокого давления (70BAR) должен быть заменен каждые 3 месяца.

Промывка трубопровода:

Используйте щелочное чистящее средство (pH = 9 ~ 10) для циркуляции и промывки охлаждающего трубопровода, чтобы предотвратить рост бактерий.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 阿拉伯语

阿拉伯语