Не стесняйтесь обращаться к нам, когда вам понадобится!

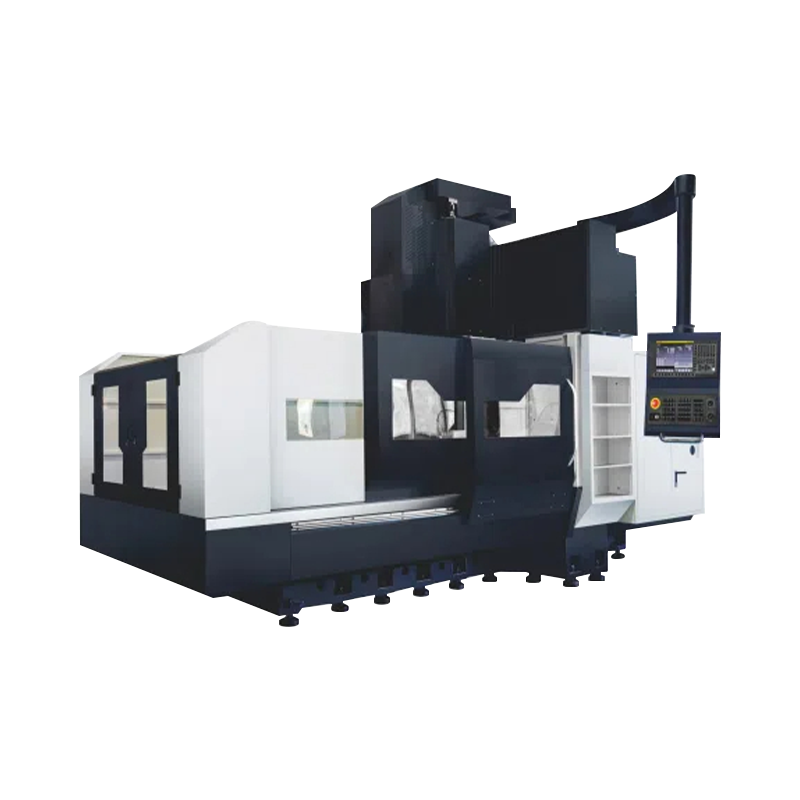

На каких ключевых параметрах следует обращать внимание при выборе центра обработки с двойным столбцом?

12.06.2025

12.06.2025

Новости отрасли

Новости отрасли

1. Основные спецификации

Диапазон движения является основным индикатором параметра Центр обработки двойной колонны, который определяет размер заготовки, с которым оборудование может обработать. Перемещение трех оси x, y и z на 20-30% больше, чем размер заготовки, который будет обработан, что может вместить приспособления и инструменты. Для обработки больших корпусов передач ветряных турбин обычно требуется обработка двойной колонны с перемещением оси X более 6000 мм, в то время как для обработки плесени может потребоваться всего лишь около 3000 мм для удовлетворения большинства потребностей. Кроме того, размер и несущая грузоподъемность рабочего стола также имеет решающее значение. Рабочий стол должен быть на 15% -20% больше, чем типичный размер заготовки, а способность несущей нагрузки должна учитывать комбинированные эффекты заготовки пустого веса, веса и силы резки.

Параметры структурного дизайна влияют на жесткость и стабильность машинного инструмента. Центр обработки двойной колонны принимает симметричную структуру столбцов. Расстояние между столбцами определяет пролет и жесткость луча. Обычно следует гарантировать, что расстояние между колоннами может вместить самую большую заготовку и оставить достаточно места безопасности. Выбор материала кровати также имеет решающее значение. Высококачественные двойные обработчики в основном используют минеральные композитные слои или высококачественные чугуны, а также обеспечивают высокие характеристики поглощения высокой жесткости и амортизации посредством конструкции оптимизации конечных элементов.

Конфигурация питания отражает потенциал обработки машинного инструмента. Мощность двигателя веретена должна быть выбрана в соответствии с скоростью удаления материала типичных заготовков. Грубая обработка алюминиевых сплавов обычно требует 15-25 кВт, в то время как высокопрочная стальная обработка может потребовать конфигурации мощности более 30 кВт. Мощность привода подачи также не должна игнорироваться. Мощный привод может обеспечить стабильную скорость подачи во время тяжелой резки и избежать «ползучих». Стоит отметить, что характеристики моторного крутящего момента может лучше отражать фактическую пропускную способность обработки, чем простой индекс мощности, особенно низкоскоростная мощность высокой скорости, особенно важна для трудных для материалов.

2. Точность и повторное позиционирование

Точность позиционирования и точность повторного позиционирования являются прямыми параметрами для измерения точности двухконкурентных обрабатывающих центров. Согласно стандарту, точность позиционирования обычных двойных обрабатывающих центров должна достигать 0,015-0,025 мм/полной длины, а точность расположения повторения должна достигать 0,008-0,012 мм. Требования к более точному оборудованию выше. Следует отметить, что стандарты точности, принятые различными производителями, могут отличаться. При сравнении параметров следует подтвердить согласованность стандартов тестирования.

Геометрическая точность является основой точности машинного инструмента. Хотя он не часто появляется в таблице технических параметров, поставщик должен быть необходим для предоставления данных о принятии. Ключевые показатели геометрической точности включают в себя: вертикальность между столбцом и рабочим столом (обычно ≤0,01 мм/300 мм), параллелизм между пучком и рабочей столешницей (≤0,015 мм/полно нагрузки, чем шар для шариков), технология предварительного растягивания свинца и процессы термической обработки для ключевых компонентов.

3. Управление системой и инструментами веретенов

Блок шпинделя является важным компонентом двухколонного обрабатывающего центра, и его выбор параметров также относительно важен. Диапазон скорости следует определять в соответствии с требованиями обработки: обработка непредвиденных металлов, таких как алюминиевые сплавы, требует высокой скорости 15000-24000R/мин, в то время как обработка стали и чугуна обычно использует среднюю диапазон скорости 4000-8000R/мин. Система журналов инструментов напрямую влияет на эффективность обработки и степень автоматизации. Вместимость журнала «Инструмент» обычно составляет 40-120 штук, которые должны быть разумно отобраны в соответствии со степенью концентрации процесса, чтобы избежать трудностей в управлении, вызванных чрезмерными мощностью. Время изменения инструмента является ключевым показателем эффективности. Время изменения инструмента журнала общего диска составляет 3-5 секунд, в то время как крупный журнал Tool Tool может занять 8-15 секунд. Данные показывают, что автоматические сбои на изменение инструментов составляют около 50% от общих сбоев обрабатывающего центра, поэтому проекты с простой структурой и высокой надежностью должны быть приоритетны.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 阿拉伯语

阿拉伯语